在现代制造业中,五轴加工中心以其独特的加工能力和高精度,成为了提升加工效率和产品质量的关键技术。为了满足广大加工中心用户的需求,本文将详细解析五轴加工中心的工作原理,帮助用户更好地理解和应用这一先进的加工设备。

一、五轴加工中心概述

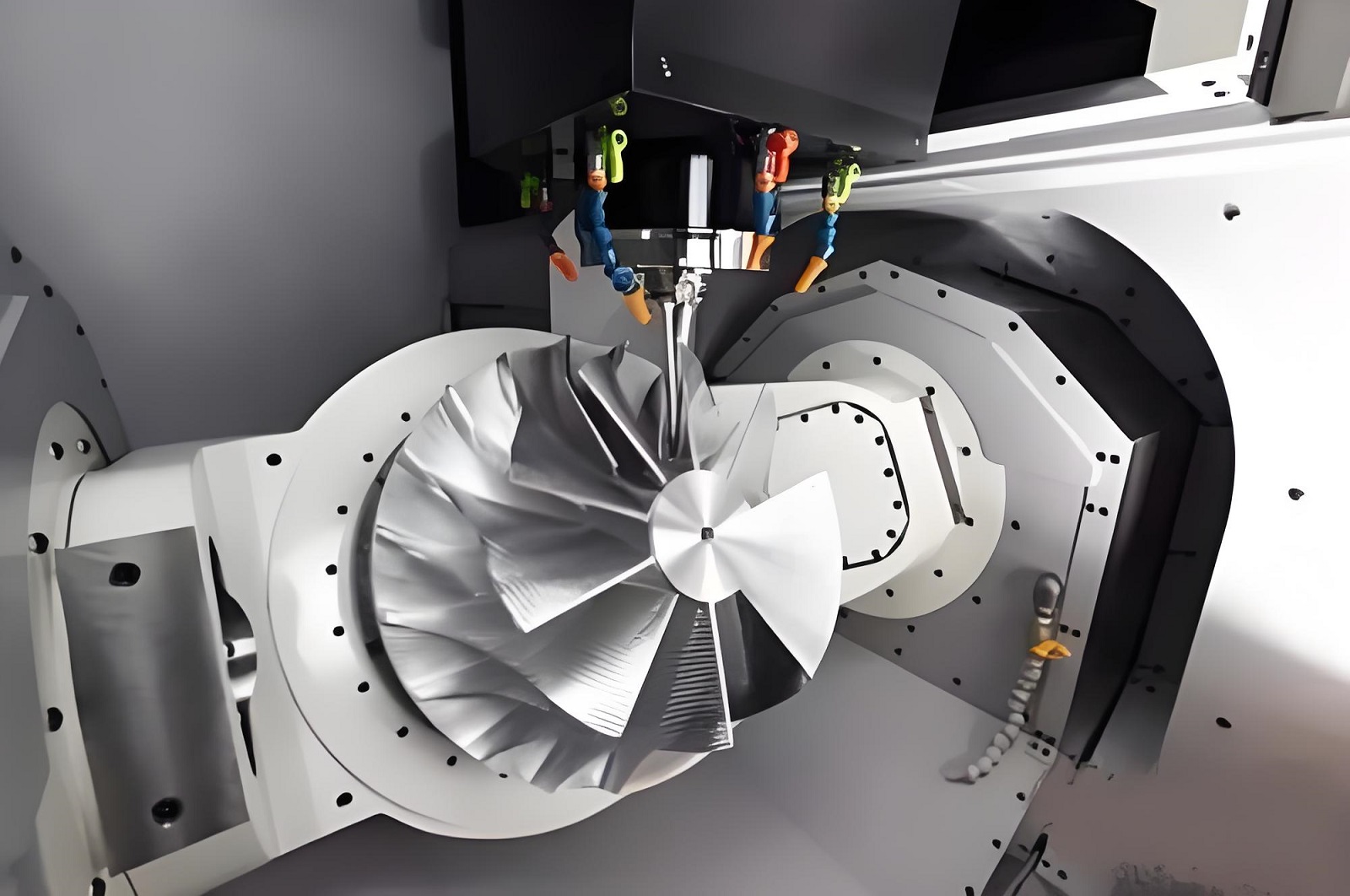

五轴加工中心是一种高度灵活且先进的数控机床,其核心在于能够实现五个独立轴的联动控制。这五个轴通常包括三个线性轴(X、Y、Z)和两个旋转轴(A、B或C)。五轴联动的能力使得五轴加工中心能够在三维空间内对工件进行全方位的加工,极大地提高了加工的精度和效率。

二、五轴加工中心的工作原理

1. 五个独立轴的联动控制

五轴加工中心的核心在于能够实现五个轴的联动控制。X轴、Y轴和Z轴分别代表工件的前后、左右、上下方向的移动,用来控制工件在平面和立体空间内的位置。A轴和C轴(或B轴)则是用来控制工件的旋转,A轴绕X轴旋转,C轴绕Z轴旋转(B轴则绕Y轴旋转),可以实现不同方向上的旋转加工。

2. 控制核心

五轴加工中心的控制核心是计算机数控(CNC)系统。CNC系统通过编程控制五个轴的协同运动,每个轴的运动都是独立的,但通过CNC系统的控制,这些轴可以实现精确的同步和协调,以完成复杂曲面和不规则形状的加工。

3. 刀具路径规划

刀具路径规划是五轴加工中的一项重要工作,它需要通过计算机辅助制造(CAM)软件来完成。CAM软件能够生成最佳的刀具路径,考虑到刀具的长度、直径、切削参数以及工件的形状和材料特性,以确保加工效率和质量。

4. RTCP功能

RTCP,即旋转刀轴中心控制,是现代五轴机床系统提供的一种基于旋转轴随动变化的3D刀长补偿功能。在五轴联动加工中,由于回转运动,刀尖点会产生附加运动,导致数控系统控制点与刀尖点不重合。RTCP功能正是为了解决这个问题而生,它确保刀尖点能够按照指令既定轨迹运动。RTCP功能的实现依赖于机床的数控系统和CAM编程,它带来了刀尖点跟随、三维补偿换算、编程简化以及提升设备利用率等优势。

五轴加工中心以其独特的加工能力和高精度,成为了现代制造业中不可或缺的重要工具。通过深入了解五轴加工中心的工作原理和工作流程,用户可以更好地应用这一先进的加工设备,提升加工效率和产品质量。未来,随着技术的不断进步和应用的不断拓展,五轴加工中心将在更多领域发挥重要作用,推动机械加工行业向更高效、更精密的方向发展。